发布时间:2026-02-13 发布者:天津科曼机电设备有限公司

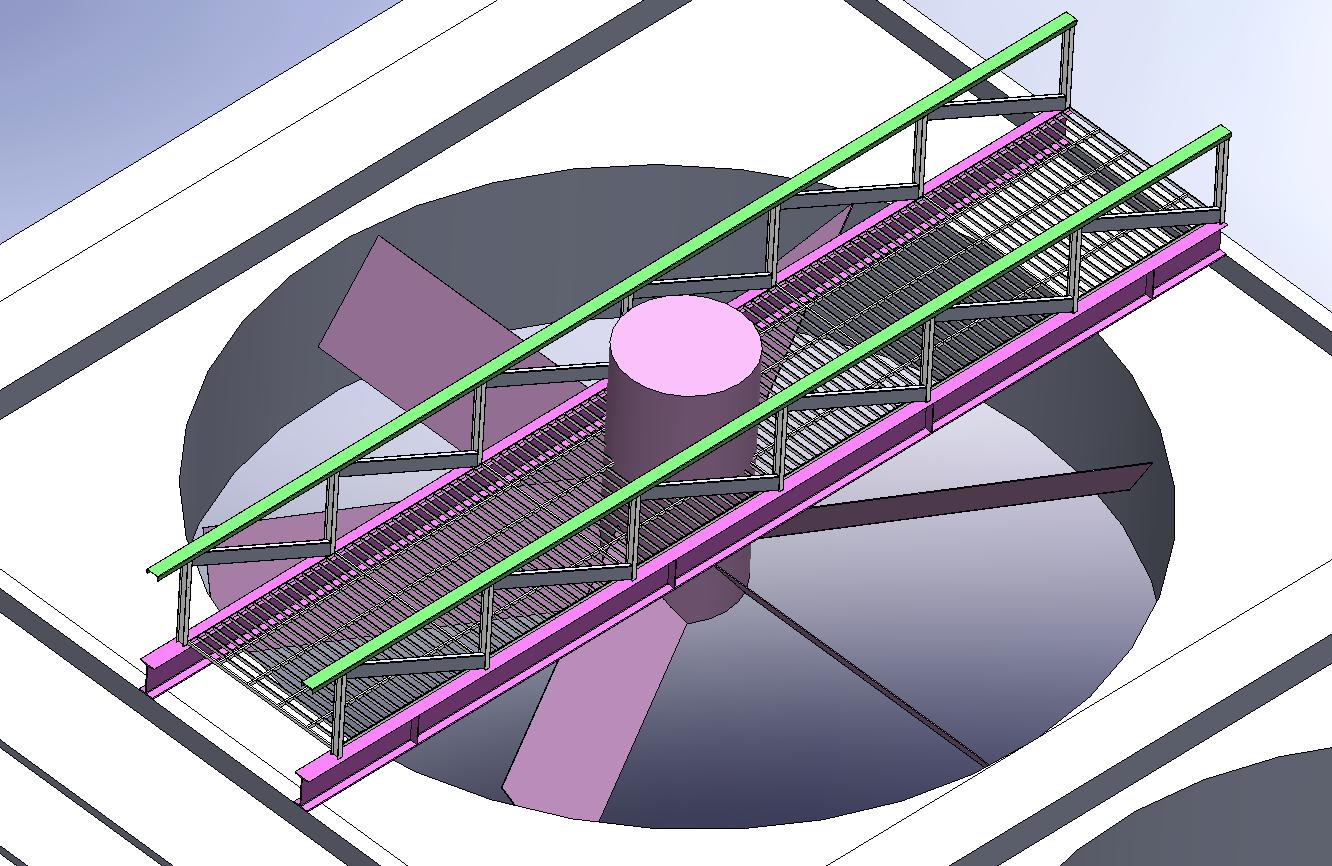

一、空冷岛风机系统概述

空冷岛作为火力发电厂节水型冷却系统的核心,其运行效率直接关系到机组的真空度与热耗指标。风机矩阵作为空冷岛强制对流的关键设备,长期在高湿度、大风沙及频繁启停工况下运行,叶片易出现表面腐蚀、前缘磨损、涂层脱落等损伤。据统计,叶片气动性能下降15%将导致风机风量减少8%-10%,进而使空冷岛热阻增加3-5℃,严重影响机组经济性。

二、叶片典型损伤类型及成因分析

(一)表面涂层失效

由于西北地区强烈的紫外线辐射及酸雨侵蚀,叶片表面聚氨酯涂层年均老化厚度达0.05-0.1mm。某电厂 3机组检查发现,23片叶片中17片存在明显粉化现象,光泽度仪检测值由初始90GU降至42GU,已无法有效保护基材。

(二)前缘侵蚀损伤

风机入口处的沙尘颗粒以平均15m/s的速度撞击叶片前缘,在距叶尖30%弦长区域内形成蜂窝状麻点。通过三维激光扫描显示,严重区域材料损失深度达1.2mm,导致叶片升阻比下降18%。

(三)结构裂纹扩展

变桨轴承配合面的微动磨损引发局部应力集中,在叶片根部加强筋附近产生放射状裂纹。红外热像检测发现,裂纹长度超过50mm的叶片占比达12%,若不及时处理可能引发断裂事故。

(四)积灰结垢问题

散热器翅片管束的积灰堵塞导致气流通道截面积减少,某600MW机组测试数据显示,当积灰厚度达到2mm时,风机静压需求增加15%,电机电流上升8A,日均电耗增加1.2万kWh。

三、修复工艺实施要点

(一)表面处理阶段

采用自动化打磨机器人进行预处理,设定转速3000rpm、进给速度0.5m/min的参数组合,可确保表面粗糙度达到Sa2.5级标准。对于人工难以触及的叶根曲面,开发专用柔性打磨头,有效清除旧涂层及氧化层,同时避免损伤复合材料基体。

(二)缺陷修复技术

针对前缘侵蚀区域,采用碳纤维增强环氧树脂进行层压修复。先铺设0°/45°双向预浸布三层,再使用真空袋压工艺固化,压力控制在0.095MPa,保压时间不少于4小时。修复后经超声波探伤检测,界面结合强度达到母材的92%。

(三)新型涂层应用

选用含氟聚氨酯面漆配合纳米陶瓷中间漆的防护体系,膜厚控制在350±50μm。该涂层经QUV加速老化试验验证,5000小时后失光率仅15%,优于传统涂层3倍以上。施工时采用静电喷涂技术,涂料利用率提高至90%,较空气喷涂减少VOCs排放60%。

(四)动平衡校正

修复后的叶片需进行单体动平衡测试,允许剩余不平衡量不超过5g·mm/kg。对于多叶片组合,采用相位补偿法调整安装角度,使整机动平衡等级达到ISO1940 G2.5标准,振动速度有效值控制在2.8mm/s以下。

四、创新修复技术实践

(一)无人机辅助修复系统

研发搭载机械臂的六旋翼无人机,集成打磨、清洗、喷涂功能模块。在某1000MW机组应用中,实现80米高空自主作业,单台风机修复周期由72小时缩短至28小时,人员高空作业风险降低100%。

(二)3D打印快速修复

建立叶片损伤数字模型库,利用碳纤维增强尼龙材料进行缺损部位3D打印修补。某电厂叶尖防雷帽损坏案例中,通过现场扫描建模、参数优化、一体成型打印,48小时内完成修复安装,较传统工艺节省工期5天。

五、日常预防性维护体系

(一)三级巡检制度

建立班组日检、专业周检、厂级月检的三级检查机制。日检重点监测振动烈度与异常声响,周检增加涂层附着力抽查(划格法≥1级),月检则进行全面的红外热像检测与无人机高清摄影普查。

(二)智能预警系统

在叶片关键部位布置FBG光纤传感器网络,实时监测应变、温度、振动等参数。当监测数据超出阈值时,系统自动触发预警并生成维修建议。某电厂应用该系统后,提前发现3起潜在裂纹扩展事故,避免直接经济损失逾千万元。

(三)季节性维护策略

制定差异化维护方案:春季重点清理换热元件积灰,采用高压水射流(压力≤15MPa)配合环保清洗剂;夏季高温时段增加红外测温频次,防止电机过热;冬季来临前对齿轮箱润滑油进行全项分析,更换低温流动性合格油品。

(四)备件全寿命周期管理

建立叶片备件数字孪生档案,记录材质、制造日期、维修历史等信息。推行预防性更换策略,当涂层老化度超过临界值或累积疲劳损伤达80%时,提前安排更换作业,避免突发故障导致非停。

六、安全管控措施

严格执行两票三制管理制度,所有高空作业必须办理特殊作业许可证。采用双钩安全带配合导轨防坠器,设置生命线系统确保移动安全。化学试剂操作时配备正压式呼吸器和防化服,现场配置应急淋浴装置,每季度组织泄漏应急演练。

七、效益分析与展望

通过系统性修复与预防性维护,某电厂空冷岛风机群年度可用系数由82%提升至96%,供电煤耗降低2.3g/kWh,年节约标煤1.8万吨。未来将进一步探索石墨烯增强涂层、自修复复合材料等新技术应用,构建基于数字孪生的预测性维护体系,推动空冷岛运维向智能化、绿色化方向发展。

附件:叶片修复质量验收标准表

项目 技术要求 检测方法 验收标准

表面粗糙度 Sa2.5级 目视比对ISO8501-1 达到金属本色,无残留污物

涂层厚度 350±50μm 磁性测厚仪 每平方米测10点,合格率100%

动平衡等级 ISO1940 G2.5 现场动平衡测试 振动速度≤2.8mm/s

修复区域强度 ≥母材90% 超声波探伤 无分层、气孔等缺陷

在

线

咨

询